เทคโนโลยีการวัดความหนาด้วยคลื่นอัลตราโซนิก

1.ความต้องการสำหรับลไอเธียมแบตเตอรี่อิเล็กโทรด การวัดการเคลือบสุทธิ

อิเล็กโทรดแบตเตอรี่ลิเธียมประกอบด้วยตัวสะสมประจุ การเคลือบบนพื้นผิว A และ B ความสม่ำเสมอของความหนาของการเคลือบเป็นพารามิเตอร์ควบคุมหลักของอิเล็กโทรดแบตเตอรี่ลิเธียม ซึ่งส่งผลกระทบอย่างสำคัญต่อความปลอดภัย ประสิทธิภาพ และต้นทุนของแบตเตอรี่ลิเธียม ดังนั้นจึงมีความต้องการอุปกรณ์ทดสอบสูงในกระบวนการผลิตแบตเตอรี่ลิเธียม

2.วิธีการส่งผ่านรังสีเอกซ์ พบปะกำลังทำขีดจำกัดความจุ

Dacheng Precision คือผู้ให้บริการโซลูชันการวัดอิเล็กโทรดแบบเป็นระบบชั้นนำระดับนานาชาติ ด้วยประสบการณ์การวิจัยและพัฒนามากกว่า 10 ปี บริษัทมีอุปกรณ์วัดความแม่นยำสูงและมีเสถียรภาพสูงมากมาย เช่น เครื่องวัดความหนาแน่นของรังสีเอกซ์/เบต้า เครื่องวัดความหนาด้วยเลเซอร์ เครื่องวัดความหนาและความหนาแน่นของพื้นที่แบบรวม CDM เป็นต้น ซึ่งสามารถตรวจสอบดัชนีหลักของอิเล็กโทรดแบตเตอรี่ลิเธียมไอออนแบบออนไลน์ได้ ซึ่งรวมถึงปริมาณการเคลือบสุทธิ ความหนา ความหนาของพื้นที่บาง และความหนาแน่นของพื้นที่

นอกจากนี้ Dacheng Precision ยังดำเนินการปรับปรุงเทคโนโลยีการทดสอบแบบไม่ทำลาย และได้เปิดตัวเครื่องวัดความหนาแน่นรังสีเอกซ์ Super X-Ray ที่ใช้เครื่องตรวจจับสารกึ่งตัวนำแบบโซลิดสเตต และเครื่องวัดความหนาอินฟราเรดที่ใช้หลักการดูดกลืนสเปกตรัมอินฟราเรด ความหนาของวัสดุอินทรีย์สามารถวัดได้อย่างแม่นยำ และมีความแม่นยำมากกว่าอุปกรณ์นำเข้า

รูปที่ 1 เครื่องวัดความหนาแน่นของพื้นที่ด้วยรังสีเอกซ์ซูเปอร์

3.อัลตราโซนิกtความหนาmการวัดtเทคโนโลยี

Dacheng Precision มุ่งมั่นในการวิจัยและพัฒนาเทคโนโลยีที่เป็นนวัตกรรมมาโดยตลอด นอกจากโซลูชันการทดสอบแบบไม่ทำลายข้างต้นแล้ว บริษัทยังพัฒนาเทคโนโลยีการวัดความหนาด้วยคลื่นอัลตราโซนิกอีกด้วย เมื่อเทียบกับโซลูชันการตรวจสอบอื่นๆ การวัดความหนาด้วยคลื่นอัลตราโซนิกมีคุณสมบัติดังต่อไปนี้

3.1 หลักการวัดความหนาด้วยคลื่นเสียงความถี่สูง

เครื่องวัดความหนาด้วยคลื่นอัลตราโซนิกวัดความหนาโดยใช้หลักการสะท้อนพัลส์อัลตราโซนิก เมื่อพัลส์อัลตราโซนิกที่ปล่อยออกมาจากหัววัดผ่านวัตถุที่วัดและไปถึงส่วนต่อประสานวัสดุ คลื่นพัลส์จะสะท้อนกลับไปยังหัววัด ความหนาของวัตถุที่วัดสามารถวัดได้โดยการวัดระยะเวลาการแพร่กระจายของคลื่นอัลตราโซนิกอย่างแม่นยำ

H=1/2*(V*t)

ผลิตภัณฑ์เกือบทั้งหมดที่ทำจากโลหะ พลาสติก วัสดุผสม เซรามิก แก้ว ไฟเบอร์กลาส หรือยาง สามารถวัดได้ด้วยวิธีนี้ และสามารถใช้กันอย่างแพร่หลายในปิโตรเลียม เคมี โลหะวิทยา การต่อเรือ การบิน อวกาศ และสาขาอื่นๆ

3.2Aข้อดีของคุณการวัดความหนาด้วยคลื่นเสียง

โซลูชันแบบดั้งเดิมใช้วิธีการส่งผ่านรังสีเพื่อวัดปริมาณการเคลือบทั้งหมด จากนั้นใช้การลบเพื่อคำนวณค่าปริมาณการเคลือบสุทธิของอิเล็กโทรดแบตเตอรี่ลิเธียม ในขณะที่เครื่องวัดความหนาอัลตราโซนิกสามารถวัดค่าได้โดยตรงเนื่องจากหลักการวัดที่แตกต่างกัน

①คลื่นอัลตราโซนิกมีความสามารถในการทะลุทะลวงสูงเนื่องจากมีความยาวคลื่นสั้นกว่า และสามารถใช้กับวัสดุได้หลากหลายประเภท

② ลำแสงเสียงอัลตราโซนิกสามารถรวมตัวไปในทิศทางที่เฉพาะเจาะจง และเดินทางเป็นเส้นตรงผ่านตัวกลางด้วยการกำหนดทิศทางที่ดี

③ ไม่ต้องกังวลเรื่องความปลอดภัยเพราะไม่มีรังสี

อย่างไรก็ตาม แม้ว่าการวัดความหนาด้วยคลื่นอัลตราโซนิกจะมีข้อดีดังต่อไปนี้ แต่เมื่อเปรียบเทียบกับเทคโนโลยีการวัดความหนาหลายๆ อย่างที่ Dacheng Precision ได้นำเสนอสู่ตลาดแล้ว การประยุกต์ใช้การวัดความหนาด้วยคลื่นอัลตราโซนิกก็มีข้อจำกัดบางประการ ดังต่อไปนี้

3.3 ข้อจำกัดการใช้งานของการวัดความหนาด้วยคลื่นอัลตราโซนิก

① ทรานสดิวเซอร์อัลตราโซนิก: ทรานสดิวเซอร์อัลตราโซนิก หรือหัววัดอัลตราโซนิกที่กล่าวถึงข้างต้น เป็นส่วนประกอบหลักของเครื่องวัดอัลตราโซนิก ซึ่งสามารถส่งและรับคลื่นพัลส์ได้ ตัวบ่งชี้ความถี่ในการทำงานและความแม่นยำของเวลาเป็นตัวกำหนดความแม่นยำในการวัดความหนา ทรานสดิวเซอร์อัลตราโซนิกระดับไฮเอนด์ในปัจจุบันยังคงต้องพึ่งพาการนำเข้าจากต่างประเทศซึ่งมีราคาสูง

②ความสม่ำเสมอของวัสดุ: ตามหลักการพื้นฐาน คลื่นอัลตราโซนิกจะสะท้อนกลับไปยังส่วนต่อประสานวัสดุ การสะท้อนนี้เกิดจากการเปลี่ยนแปลงอิมพีแดนซ์เสียงอย่างฉับพลัน และความสม่ำเสมอของอิมพีแดนซ์เสียงถูกกำหนดโดยความสม่ำเสมอของวัสดุ หากวัสดุที่ต้องการวัดมีความไม่สม่ำเสมอ สัญญาณสะท้อนจะสร้างสัญญาณรบกวนจำนวนมาก ซึ่งส่งผลกระทบต่อผลการวัด

③ ความหยาบ: ความหยาบของพื้นผิวของวัตถุที่วัดจะทำให้เกิดเสียงสะท้อนที่ต่ำ หรืออาจไม่สามารถรับสัญญาณสะท้อนได้

④อุณหภูมิ: แก่นแท้ของอัลตราโซนิกคือการสั่นสะเทือนเชิงกลของอนุภาคตัวกลางที่แพร่กระจายในรูปแบบของคลื่น ซึ่งไม่สามารถแยกออกจากปฏิสัมพันธ์ของอนุภาคตัวกลางได้ การเคลื่อนที่เชิงความร้อนของอนุภาคตัวกลางนั้นแสดงออกมาในระดับมหภาค ซึ่งก็คืออุณหภูมิ และการเคลื่อนที่เชิงความร้อนจะส่งผลต่อปฏิสัมพันธ์ระหว่างอนุภาคตัวกลางตามธรรมชาติ ดังนั้น อุณหภูมิจึงส่งผลกระทบอย่างมากต่อผลการวัด

สำหรับการวัดความหนาด้วยคลื่นอัลตราโซนิกแบบทั่วไปที่ใช้หลักการสะท้อนพัลส์ อุณหภูมิมือของผู้คนจะส่งผลต่ออุณหภูมิของหัววัด ส่งผลให้เกิดการดริฟต์ของจุดศูนย์ของมาตรวัด

5. เสถียรภาพ: คลื่นเสียงคือการสั่นสะเทือนเชิงกลของอนุภาคตัวกลางในรูปแบบของการแพร่กระจายคลื่น คลื่นเสียงมีความไวต่อการรบกวนจากภายนอก และสัญญาณที่เก็บรวบรวมไว้ไม่เสถียร

6. ตัวกลางเชื่อมต่อ: อัลตราโซนิกจะลดทอนลงในอากาศ ในขณะที่สามารถแพร่กระจายได้ดีในของเหลวและของแข็ง เพื่อให้รับสัญญาณสะท้อนได้ดีขึ้น มักจะเพิ่มตัวกลางเชื่อมต่อของเหลวระหว่างหัววัดอัลตราโซนิกและวัตถุที่วัด ซึ่งไม่เอื้อต่อการพัฒนาโปรแกรมตรวจสอบอัตโนมัติแบบออนไลน์

ปัจจัยอื่นๆ เช่น การกลับเฟสหรือการบิดเบือนของอัลตราโซนิก ความโค้ง ความเรียว หรือความเยื้องศูนย์กลางของพื้นผิวของวัตถุที่วัด จะส่งผลต่อผลการวัด

จะเห็นได้ว่าการวัดความหนาด้วยคลื่นเสียงความถี่สูงมีข้อดีหลายประการ อย่างไรก็ตาม ในปัจจุบันยังไม่สามารถเปรียบเทียบกับวิธีการวัดความหนาแบบอื่นได้เนื่องจากมีข้อจำกัด

3.4Uความก้าวหน้าการวิจัยการวัดความหนาด้วยคลื่นเสียงของต้าเฉิงPการแก้ไข

Dacheng Precision มุ่งมั่นในการวิจัยและพัฒนามาโดยตลอด ในด้านการวัดความหนาด้วยคลื่นอัลตราโซนิก ก็มีความก้าวหน้าเช่นกัน ผลการวิจัยบางส่วนแสดงไว้ดังต่อไปนี้

3.4.1 เงื่อนไขการทดลอง

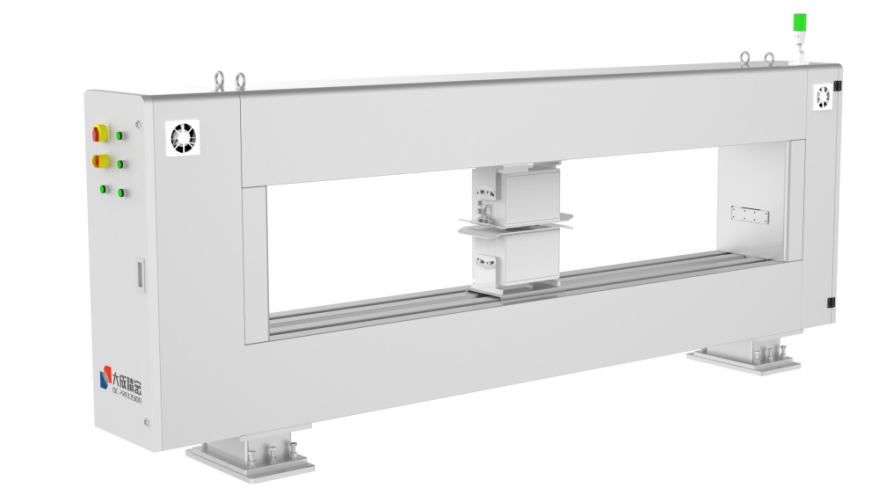

ขั้วบวกได้รับการแก้ไขบนโต๊ะทำงานและมีการใช้หัววัดอัลตราโซนิกความถี่สูงที่พัฒนาขึ้นเองสำหรับการวัดจุดคงที่

รูปที่ 2 การวัดความหนาด้วยคลื่นเสียงความถี่สูง

3.4.2 ข้อมูลการทดลอง

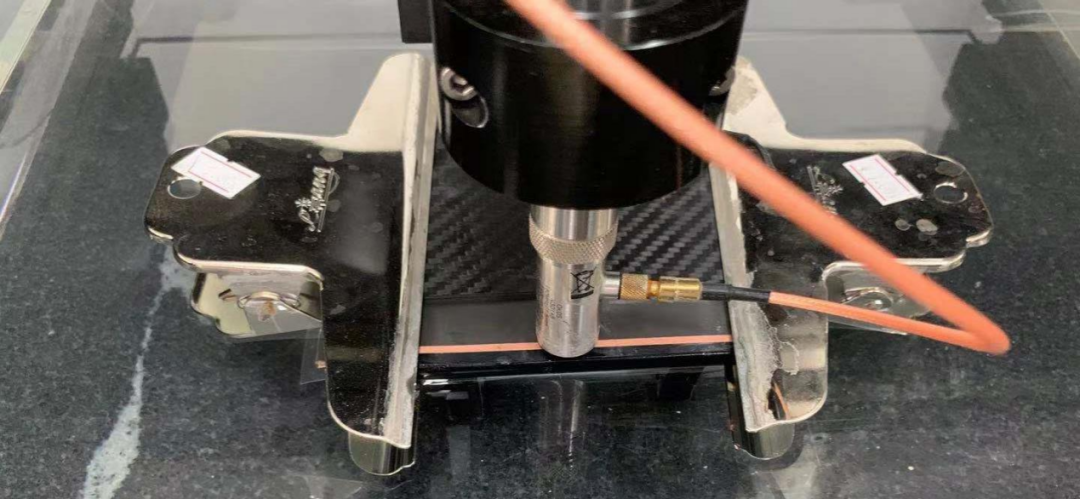

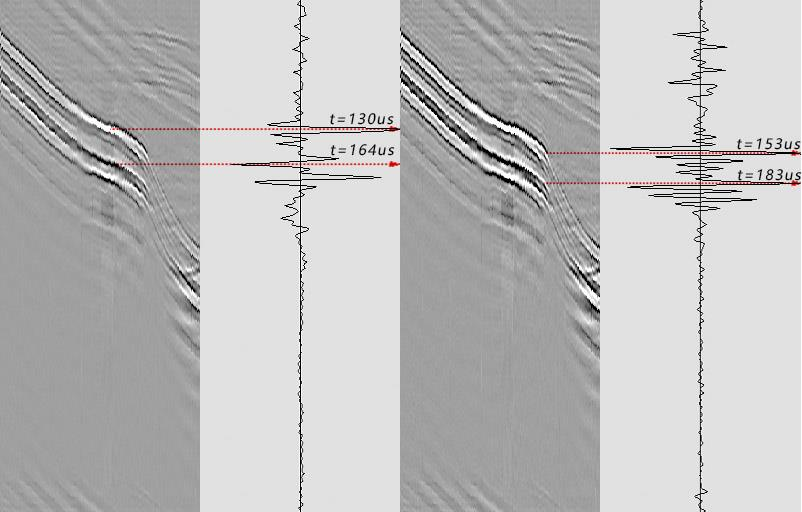

ข้อมูลการทดลองนำเสนอในรูปแบบ A-scan และ B-scan โดยแกน X แทนเวลาการส่งผ่านคลื่นอัลตราโซนิค และแกน Y แทนความเข้มของคลื่นสะท้อน B-scan จะแสดงภาพสองมิติของโปรไฟล์ที่ขนานกับทิศทางการแพร่กระจายของความเร็วเสียง และตั้งฉากกับพื้นผิวที่วัดของวัตถุที่ทดสอบ

จากการสแกนแบบ A-scan พบว่าแอมพลิจูดของคลื่นพัลส์ที่สะท้อนกลับ ณ จุดเชื่อมต่อระหว่างกราไฟต์และแผ่นทองแดงมีค่าสูงกว่าแอมพลิจูดของคลื่นรูปอื่นๆ อย่างมีนัยสำคัญ ความหนาของชั้นเคลือบกราไฟต์สามารถหาได้จากการคำนวณเส้นทางเสียงของคลื่นอัลตราซาวนด์ในตัวกลางกราไฟต์

มีการทดสอบข้อมูลทั้งหมด 5 ครั้งที่ตำแหน่ง 2 ตำแหน่ง คือ จุดที่ 1 และจุดที่ 2 โดยพบว่าเส้นทางอะคูสติกของกราไฟต์ที่จุดที่ 1 มีค่า 0.0340 ไมโครวินาที และเส้นทางอะคูสติกของกราไฟต์ที่จุดที่ 2 มีค่า 0.0300 ไมโครวินาที โดยมีความแม่นยำในการทำซ้ำสูง

รูปที่ 3 สัญญาณ A-scan

รูปที่ 4 ภาพบีสแกน

รูปที่ 1 X=450 ภาพสแกน B ระนาบ YZ

จุดที่ 1 X=450 Y=110

เส้นทางเสียง: 0.0340 us

ความหนา: 0.0340(us)*3950(m/s)/2=67.15(μm)

จุด 2 X=450 Y=145

เส้นทางเสียง: 0.0300us

ความหนา: 0.0300(us)*3950(m/s)/2=59.25(μm)

รูปที่ 5 ภาพทดสอบสองจุด

4. Sสรุปของลไอเธียมแบตเตอรี่อิเล็กโทรด เทคโนโลยีการวัดการเคลือบสุทธิ

เทคโนโลยีการทดสอบด้วยคลื่นเสียงความถี่สูง ซึ่งเป็นหนึ่งในวิธีการทดสอบแบบไม่ทำลายที่สำคัญ ถือเป็นวิธีการที่มีประสิทธิภาพและเป็นสากลสำหรับการประเมินโครงสร้างจุลภาคและสมบัติเชิงกลของวัสดุแข็ง และการตรวจจับความไม่ต่อเนื่องในระดับจุลภาคและมหภาค ด้วยความต้องการการวัดปริมาณการเคลือบสุทธิของอิเล็กโทรดแบตเตอรี่ลิเธียมแบบออนไลน์อัตโนมัติ วิธีการส่งผ่านรังสียังคงมีข้อได้เปรียบมากกว่าในปัจจุบัน เนื่องจากคุณสมบัติของคลื่นเสียงความถี่สูง และปัญหาทางเทคนิคที่ต้องแก้ไข

ในฐานะผู้เชี่ยวชาญด้านการวัดอิเล็กโทรด Dacheng Precision จะยังคงดำเนินการวิจัยเชิงลึกและพัฒนาเทคโนโลยีใหม่ๆ อย่างต่อเนื่อง รวมถึงเทคโนโลยีการวัดความหนาด้วยอัลตราโซนิก เพื่อมีส่วนสนับสนุนการพัฒนาและความก้าวหน้าในการทดสอบแบบไม่ทำลาย!

เวลาโพสต์: 21 ก.ย. 2566